仕事の流れと安全

1.はじめに

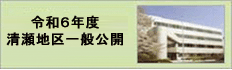

「後工程はお客様」という言葉がある。自動車工場などで使われている言葉である。例えば、図1のような工程で、強度不足の部品が部品製造工程(前工程)から組立工程(後工程)に渡ってしまうと、ちゃんとした製品ができない。前工程でしっかり作り込んで後工程に納品(供給)しようという意味で使われる。このことは、製品開発、設計などの工程においても同じである。設計を誤ると、その後でどんなにきちんと作ってもちゃんとした製品は作れない。ところが、往々にして、今は事故が起きてないから大丈夫と考えてしまう。その結果、製品がお客様のところまで渡ってしまって、お客様にご迷惑をかけることになりかねない。又は作業者が大怪我をする事故が起きかねない。

前工程でしっかり品質を作り込んでおこうという考え方は源流管理やフロントローディングと言われることもある。段取八分という言葉もこれに近いかもしれない。言うまでもなく安全管理ではこれらの考え方が重要である。死亡事故を起こしてから反省しても遅いからである。

図1 モノづくりの工程の例

2.品質管理とPDCAサイクル

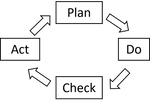

品質管理では、図2のようなPDCAサイクル(マネジメントシステム)が用いられる。このサイクルで、一般に強調されるのは、し(C)くじったら、あ(A)らためることである。失(C)敗は繰り返してはいけない。失敗の原因を追究し、カイゼンすることは付加価値を生む。しかし、メーカにとって、お客様が怪我をしたら取り返しがつかない。お客様への賠償だけでなく、販売済みの製品のリコール対応、ブランドイメージ低下などにより、企業の存続が厳しくなるかもしれない。

このため、お客様に危害が出てから改めるのではなく、お客様に危害が生じる前に(=お客様に不良品が渡る前に)止めることが重要である。このため、製品が販売される前に不良品をチェックする必要がある。もちろんお客様からのクレーム等は貴重な情報としてPDCAサイクルに反映する必要があるが、お客様をあてにしたPDCAサイクルではなく、出荷時検査までのPDCAサイクルが求められる。このサイクルでは、出荷時検査は最後の砦であり、はじめから出荷時検査まかせにはできない。

出荷時検査でチェックできるのは、主に製造時の欠陥だけであり、設計時の欠陥や表示上の欠陥はその前にチェックする必要がある。(注 製造物責任では、欠陥には、設計時の欠陥、製造時の欠陥、表示上の欠陥の3つがあるとされる。)また、出荷時検査の工程に行くまでに、部品や原材料や作業の手間などのコストもかかっているから、出荷時検査で不合格にすると損失が大きい。できるだけ源流に近いところでチェックすることが求められる。

このため、例えば、製品開発部署や品質保証部署において、FMEAや試作品の試験を行い、問題があれば、原因が追究され解決が図られる。このように、品質管理を行う上で重要なことは、各工程において、責任をもって確認して次の工程に送ることである。

図2 PDCAサイクル

3.労働安全とPDCAサイクル

労働安全においてもPDCAサイクル(マネジメントシステム)が用いられる。労働安全計画を策定してこれを実行し、実施結果を評価して、改善を図る。生産活動は安全対策を行った後で実施されるから、生産管理のPDCAサイクルのPの段階で、安全対策を行う(D)こととなる。また、労働安全においても人が怪我してから反省するのでは虚しい。怪我が発生する前に源流管理が求められる。

製造業の労働災害は、主に製造工程で発生するが、製造部署だけの問題ではない。例えば、原料に有害な物質を用いないことは、製品安全だけでなく労働安全にも重要である。どうしても用いなければならないのであれば、製造工程に対して、原料の有害性と併せて排気装置や保護具などの情報を提供する必要がある。製造準備の工程では、前工程(開発、設計)の情報をもとに、設備対策や作業マニュアルを整備し、作業者への安全教育を行った上で、操業を開始して良いか(作業者に危害が及ばないか)を判断して、生産がスタートすることになる。リスクアセスメントは、この判断のための確認作業(お客様である後工程にお渡しするための確認作業)である。

安全管理を行う上で重要なことは、リスクアセスメントではなく、各工程において、その部署の責任者が責任をもって確認して次の工程に送ることである。この場合の責任とは、判断を誤った場合に生じる責任(刑事責任、民事責任、行政責任などの事後の責任)を生じないようにあらかじめ講ずる責務をいう。

4.判断と責任

責任(事後の責任)は判断に伴って生じる。判断は最後は2択(1,0)であり、結果として、正しいこともあれば間違っていることもある。間違っている場合でも、その影響が小さい場合は大した問題にはならない(責任がとれる)。しかし、自動車の運転や機械の操作の場合には、命に関わる場合もある。その場合の判断は責任重大である。責任重大なほど、あとから責任がとれない。死んだ人に、人生を取り戻してやることはできない。保険金が支払われたとしてもその人はかえって来ないから、責任を果たしたとは言えないのではないか。責任がとれないことは、責任をとらなくていいことではないはずである。

事故は「出たとこ勝負」と「止める能力なし」で発生している。飛行機は落ちる前に地上に停める(降りる)ことが求められる(飛び続けることが安全だと言われるが、降りない飛行機はない。燃料も限りがあるし、いつかは故障する。)。そこで、出たとこ勝負をしないために、地上にいる間に、様々な確認を行う。機体は大丈夫か、航路の天候はどうか、燃料は規定量を積んだか、パイロットは健康か、などを確認して、管制官の離陸許可が出される。重要なことは降りる能力があることである。離陸後に、もし、重大なトラブルが発生したら、すみやかに最寄りの空港に着陸する。このため、航路は、もしものときにすみやかに降りられるよう、途中経路の空港(平常時には降りない空港)の位置を考慮して設定される。以前は、双発機は1時間以内に降りられることが求められた。この場合、降りるまでに1時間を要するとなれば、逆算をすると、少なくとも1時間先(未来)の天候を予測する必要がある。実際の運用がどのようになされているのかは知らないが、理屈的にはそうなる。同様に、港まで1時間かかるところで操業している漁船は、13時に嵐が来る予報が出ているのであれば、12時には港に泊められるよう11時には帰り始めなければならないだろう。天気が悪くなってから帰り始めても遅い。

判断は、停止に要する時間を考慮して、その先の未来を予見してから行わなければ、責任のある判断とは言えない。計画時の判断はリスクベースで(リスクアセスメントを判断材料として)行われる。リスクベースの判断は、大数によるもの(統計的、静的)であり、実行時には、個々の状態をリアルタイム(動的)に予見し、判断することが求められる。このために安全装置が用いられる。例えば、100[㎳]で止まる機械には危険箇所の200[㎜]手前にインタロックガードを設置する。

5.おわりに

リスクアセスメントは現場の作業者にやらせるものだと思っている会社が少なくない。リスクアセスメントは、判断のための道具であり、何の判断をするのかを明確にし、判断する責任者の下で実施することが適当である。

重要なことは、各工程で、安全上の問題がないことを確認(判断)して、自己宣言し、残る危険について後工程に伝達することであって、リスクアセスメントをすることではない(手段と目的の倒錯)。後工程が別会社の場合には、仕様書に特記するなどより確実な伝達が求められる。労働安全衛生規則第24条の13はこの一環と考えられる。

このようなことから、労働災害は、お客様である後工程の労働者をないがしろにした結果=源流管理のミス(本質的対策の不備、設備対策の不備、作業標準の不備、安全教育の不備)と言えるのではないだろうか。