機械の設計段階で実施する危険源同定の支援方法とその手段

1.はじめに

機械に起因する労働災害を防止するために、機械の設計段階においてリスクアセスメント(以下、RAという。)を実施することが不可欠です。しかし、それには、機械安全・労働災害に関する知識とある程度の習熟が求められ、必ずしも浸透・定着しているとは言えません。中でも、機械の使用(運転)、設置、保守、調整といった各局面に伴う危険性及び有害性(以下、危険源という。)を洗い出す「危険源の同定」については、How toでは表せない側面を多分に含み、特定の手法や方法論も十分には確立されておらず、適切な結果が得られるかは実施する者のスキルに大きく依存する場面となっています。

そこで、機械安全の知識やRAの経験によらずに、最低限検討すべき重要な危険源を確実に認識できるようにする支援として、機械安全に関連した国際規格の活用に着目し、具体的な支援ツールの開発を進めてきました1)。これは、規格の要求事項で規定されている部位、要素、動作などを、最低限検討すべき危険源として読み取って一覧化した上で、その具体的な判断基準を技術情報(寸法、推力、速度など)の形で分かり易く提示するものです。本コラムでは、試作した支援ツール2)の概要を示しつつ、本研究が提案する支援方法について紹介します。

2.試作した支援ツールの概要

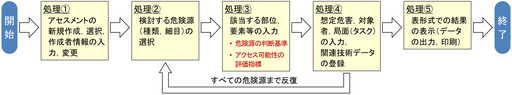

試作した支援ツールは、デスクトップPC上での利用を想定したアプリケーションソフトウェアであり、その基本的な処理の流れは以下のとおりです(図1参照):

- 処理①:アセスメント(一般的にはプロジェクトなどと呼ばれる、同定結果や災害シナリオなど一連のデータを格納したファイル)の新規作成又は選択を行い、次に進みます。

- 処理②:本研究で機械安全規格から抽出した危険源(種類及び細目)が画面左に一覧表示されるので、検討の対象とする項目を一つ選択します。

- 処理③:項目を選択すると、それに対応して次章で述べる「危険源の判断基準/定義」や「その危険源に人がアクセスする可能性を評価する際に参照できる指標」などが提示されます。これらを参照しながら、設計している機械で該当する部位、要素、動作範囲などを入力していきます。この処理③が、本研究で提案する方法で支援された危険源同定(危険源の抽出)にあたります。

- 処理④:入力した部位などに対し、想定される危害、その対象者、発生する工程や作業場面などを入力し、危険源ごとに危害が発生する過程(災害シナリオ)を作成します。シナリオを作成したら、再び処理②に戻り、他の危険源項目に移って処理③、④を繰り返します。

- 処理⑤:すべての項目を検討し終えたら、災害シナリオがRAまとめ表の形式で一覧化されるので、表計算ソフト(ここではMicrosoft Excel)にデータ出力又は印刷します。

図1 試作した支援ツールの処理フロー

以上のうち、本コラムでは処理②と③を実行する部分(画面)を取り上げて説明します。

3.機械安全規格を活用した危険源同定の支援

一般的に「危険源の同定」は、RA全体の手順の中で、国際規格ISO 12100 3)にある危険源や危険事象を例示したリストなどを手掛かりに、対象機械に起こり得るものを可能な限り想定・発想していく段階と説明されています。しかし、ISO 12100のリストは、すべての機械に対して汎用的に利用できるよう配慮されている4)が故に、その内容は一般化された抽象的な記載に留り、また、どこまで危険源を想定すれば良いのか必ずしも明示されていません。

そこで、機械安全の知識やRAの経験が限られた設計者でも重要な危険源を確実に認識できるようにするために、本研究では、検討すべき危険源や危険区域を明確化し、形状/寸法、力やエネルギの大きさといった技術的視点から客観的に有無を判断できる情報として提示することを考えました。そして、その典拠として、機械安全に関連するISO/IEC規格、中でも、すべての機械に共通して適用される基本安全規格5)とグループ安全規格5)の「要求事項」に着目しました。これらの規格で要求事項として規定されている機械の形状/寸法、動作、機能などは、多くの機械に共通する一般に広く認識された危害の原因又は危険区域と見なせるものであり、したがって、「危険源の同定」において最低限検討すべき必須の項目として設計者を支援する情報になると考えたからです。

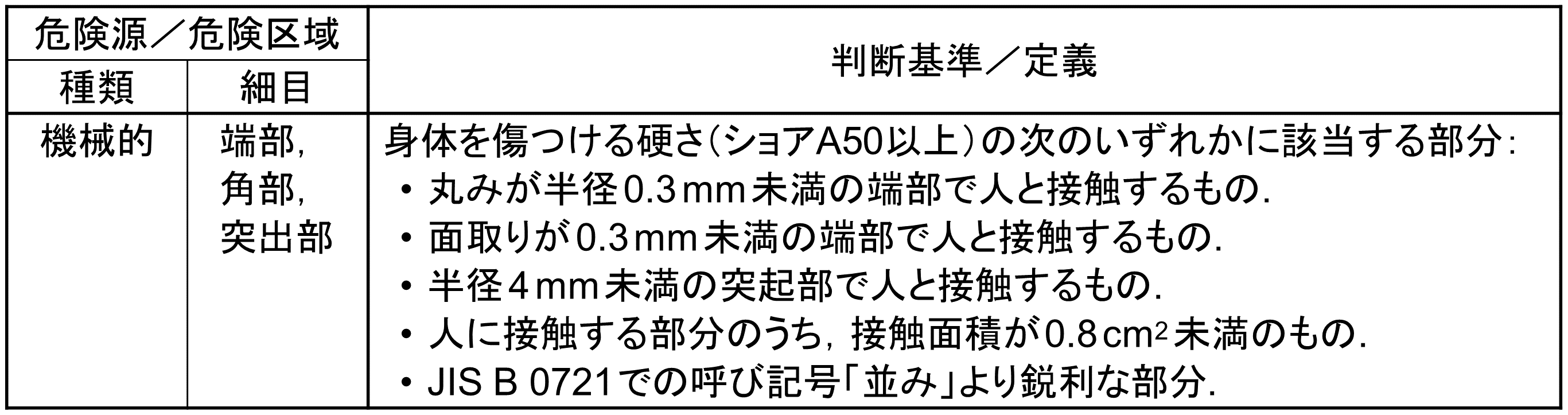

具体的な例として、ISO 12100の細分箇条6.2(本質的安全設計方策)から読み取った機械的危険源の一つ「端部、角部、突出部」について表1に示します。ここで、「判断基準/定義」の欄にある数値基準などは、「同定すべき危険源がこのような技術情報として具体的に提示されれば、機械安全の知識が限られていても危険源を客観的に認識できる」という本研究の提案の妥当性を確かめる目的で、関連する規格類や技術文章などを参考にして掲げたものです。試作した支援ツールには、このようにしてISO 12100及び液圧/空気圧/電気/制御の各分野で設計原則を扱ったグループ安全規格から、計187項目2)の危険源/危険区域を登録しました。

表1 ISO 12100の細分箇条6.2に規定された危険源の例とその判断基準/定義2)

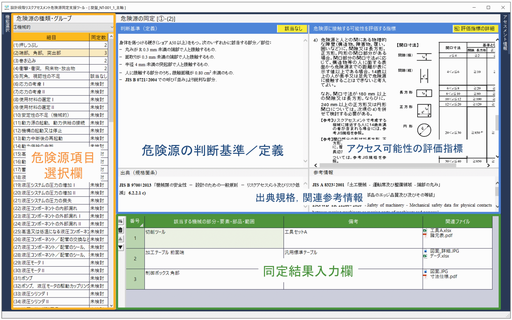

危険源同定に係る処理②と③を実行する際の支援ツールの画面を図2に示します。黄枠部分が「危険源項目選択欄」であり、上段に危険源の種類(機械的、電気的など)、下段にその細目(機械的危険源では、押しつぶし、端部など)が表示されます。ここから特定の細目を選択すると(図2では「端部,角部,突出部」が選択された状態です)、前述の「判断基準/定義」に加え、当該細目に人がアクセスする可能性を考える際に参考となる指標、当該細目を抽出した規格の箇条及び関連参考情報が青枠部分に併せて提示されます。これらを参照しながら、「端部、角部、突出部」に該当する機械の部位、要素、動作範囲などを結果入力欄(緑枠部分)に記入していくことで、危険源同定を実施できます。該当部位などが無ければ、ボタン操作により"該当なし"を登録します。

図2 「危険源の同定」画面

(本画面のさらに詳細については参考文献2)をご参照ください)

なお、設計段階RAでは、設計の見直しに迫られる事態を少しでも回避するため、より早い段階で危険源を同定できるのが望ましいのですが、この支援ツールを利用するタイミングとしては、機能設計レビューが可能な程度まで設計の進んだ、機械の形状や寸法、可動範囲、速度、重量、かかる電圧などが概ね推定できる段階(いわゆる構想設計又は機能設計の段階)となります。

4.災害シナリオの作成支援

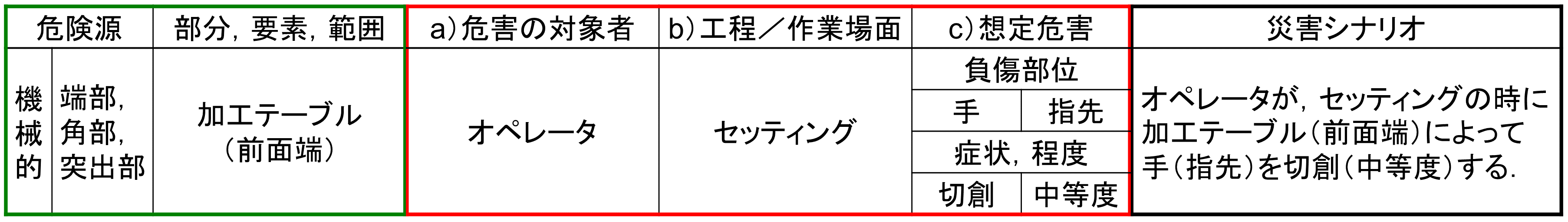

続く処理④では、抽出した機械の部位、要素などに対して、a)危害の対象者、b)危害が発生する工程/作業場面、c)想定危害(症状、負傷部位、程度)を定め、災害シナリオを作成します。例として、処理③で「端部、角部、突出部」に該当する部位として「加工テーブル(前面端)」を登録したと仮定し、これに対してa)~c)を入力した場合を表2に示します。設計段階で行うRAの手順では「危険源の同定」の次に「リスクの見積り」を行いますが、上記のa)~c)は、それぞれの危険源/危険区域のリスクを見積もる上で予め検討しておくべき(定めておくべき)最低減必要な事項として設定したものです。

表2 危険源に想定する危害等及び災害シナリオの例

災害シナリオ自体は、この支援ツールのもう一つの機能として、入力した機械の部位などの情報及び上記のa)~c)を構成要素とした定型フォームによって、「【危害の対象者】が【工程/作業場面】の時に【機械の部位など】によって【負傷部位】を【症状(程度)】する」という形で初期文案が出力されるようにしました。この機能は、市販されているRA支援ソフトウェアなどを参考にしたもので、文書作成の負担軽減ばかりでなく、災害シナリオとして記述すべき内容を具体的に例示する手段と考えて実装したものです。

なお、このように具体的な危険源を出発点にして、人がそれにいつアクセスし、どのような危害に至るかを考察していく危険源同定の手法はボトムアップアプローチと呼ばれ、危害を出発点にした場合と比較して、より包括的な結果が得られる(ただし、作業量はより多くなる)とされています5)。

5.おわりに

本コラムでは、機械の設計段階で実施するRAに対し、機械安全の知識やRAの経験が限られた設計者を対象に、機械安全規格の活用に着目して開発した危険源同定支援ツールを紹介しました。これは、本研究で提案する危険源同定の支援方法を具体化する目的で試作したプロトタイプに過ぎませんが、機械安全に精通した複数の労働安全コンサルタントによる動作確認の結果、「設計者のみならず同定結果を検証・承認する立場の者にとっても有効な支援となり得る」など一定の評価を得られました。ただし、「事前のレクチャーなしに利用するにはやや無理がある」などの指摘も受け、今後、実際の機械メーカーの設計者などを対象に検証するなどし、危険源同定の難しさを軽減する有効な支援となるよう、さらに検討を進めたいと思っています。

最後に、本研究は、厚生労働科学研究費労働安全衛生総合研究事業「機械設備に係るリスクアセスメント支援システムの開発」(課題番号:20JA1003)の助成を受けて行ったものです。ここに記して謝意を表します。

参考文献

- 齋藤剛,濱島京子,芳司俊郎,他:"厚生労働科学研究「機械設備に係るリスクアセスメント支援システムの開発」総合研究報告書",https://mhlw-grants.niph.go.jp/project/165036(2023年6月21日確認)

- 齋藤剛,濱島京子,池田博康:"機械の設計段階で実施する危険源同定の支援方法と手段の提案",労働安全衛生研究,JOSH-2022-0028-JI(J-STAGE早期公開), https://doi.org/10.2486/josh.JOSH-2022-0028-JI(2023年6月21日確認)

- ISO 12100:2010 Safety of machinery - General principles for design - Risk assessment and risk reduction(対応JIS規格 B 9700:2013 機械類の安全性 - 設計のための一般原則 - リスクアセスメント及びリスク低減)

- ISO/TR 14121-2:2012 Safety of machinery - Risk assessment - Part 2: Practical guidance and examples of methods

- 厚生労働省:"機械安全規格を活用して労働災害を防ぎましょう(リーフレット)",p.4, https://www.mhlw.go.jp/new-info/kobetu/roudou/gyousei/anzen/dl/150722-1.pdf(2023年6月21日確認)